Диагностика и неразрушающий контроль

Качество

Производство работ

осуществляется в соответствии

со всеми международными стандартами.

Профессионализм

Мы располагаем штатом

лучших специалистов

- Объекты котлонадзора;

- Системы газоснабжения;

- Подъемные сооружения;

- Оборудование нефтяной и газовой промышленности;

- Оборудование металлургической промышленности;

- Оборудование взрывопожароопасных и химически опасных производств;

- Объекты хранения и переработки зерна;

- Здания и сооружения (строительные объекты).

Лаборатория имеет всю

разрешительную документацию

- Лицензия ИИИ

- Аттестация

- СРО

Желаете заказать диагностику и неразрушающий контроль?

Имеются вопросы?

Отправьте запрос и получите

индивидуальное предложение

РЕНТГЕНОВСКИЙ КОНТРОЛЬ

Рентгеновский неразрушающий контроль осуществляется в соответствии с требованиями ГОСТ 7512-82 “Контроль неразрушающий. Соединения сварные. Радиографический метод.”

Данный вид применим при контроле технологических трубопроводов, металлоконструкций, технологического оборудования из сталей, цветных металлов и композитных материалов в различных отраслях промышленности и строительного комплекса.

Радиографический неразрушающий контроль применяют для выявления в сварных соединениях трещин, непроваров, пор, шлаковых, вольфрамовых, окисных и других включений. Радиографический контроль применяют также для выявления прожогов, подрезов, оценки величины выпуклости и вогнутости корня шва, недоступных для внешнего осмотра.

Портативные импульсные рентгеновские аппараты серии АРИНА

Предназначены для использования в качестве источника до 98% при температуре плюс 25°С и при более низких температурах без конденсации влаги, рентгеновского излучения при неразрушающем контроле материалов методом рентгенографии. Условия эксплуатации: в диапазоне температур от минус 40 до плюс 50°С, атмосферном давлении 101,3+5,3-25,6кПа (760+40-200мм рт ст),относительной влажности воздуха.

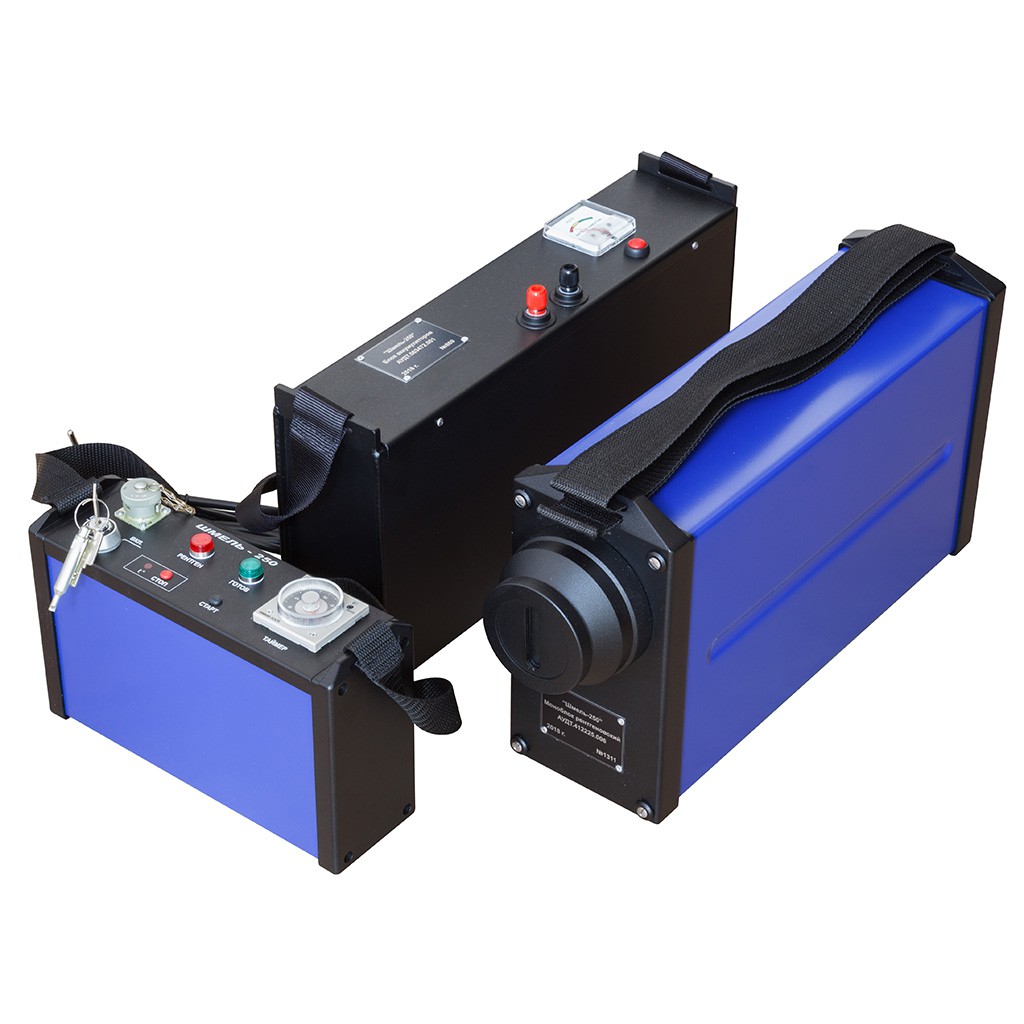

Портативный импульсный рентгеновский аппарат «Шмель-250»

Области применения:

- Рентгенография сварных соединений в полевых условиях при прокладке и обслуживании газо и нефтепроводов.

- Дефектоскопия муфт, кабелей, железобетонных и сотовых конструкций.

- Поиск закладок и внедренных устройств в помещениях.

Особенности:

- Эксплуатация в любых атмосферных условиях в широком температурном диапазоне.

- Применение в схемах фронтального и панорамного просвечивания.

Переносной рентгеновский аппарат «РПД-150 С»

«Северная» версия «РПД-150» для работы в условиях влаги и пониженных температур. В этой версии аппарата блок питания и управления имеет герметичную конструкцию и электроподогрев платы микропроцессора, что обеспечивает надёжную работу при отрицательных температурах. Управление и ввод параметров осуществляются с помощью пульта дистанционного управления, имеющего дисплей с удобным меню и яркой индикацией.

Переносные рентгеновские аппараты постоянного потенциала серии “РПД-250” и “РПД-250 С”

Аппарат рентгеновский переносной для промышленной дефектоскопии «РПД-250» предназначен для радиографического контроля качества сварных соединений трубопроводов, монтажных и строительных конструкций, отливок и поковок цветных и черных металлов, как в полевых, так и в цеховых условиях эксплуатации.

Аппарат имеет программы автоматической тренировки рентгеновской трубки, самодиагностики и все необходимые электронные защиты, обеспечивающие его надежную эксплуатацию.

Рентгеновский аппарат постоянного потенциала «РПД-250 С» предназначен специально для работы в тяжелых полевых условиях, в том числе на Крайнем Севере.

Блоки аппарата выполнены герметичными, работоспособны под дождем, мокрым снегом, в грязи и пыли. Управление режимами работы «РПД-250 С» осуществляется только при помощи пульта дистанционного управления.

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

Ультразвуковой неразрушающий контроль осуществляется в соответствии с требованиями ГОСТ 14782-86 “Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.”

Настоящий стандарт устанавливает методы ультразвукового неразрушающего контроля стыковых, угловых, нахлесточных и тавровых соединений, выполненных дуговой, электрошлаковой, газовой, газопрессовой, электронно-лучевой и стыковой сваркой оплавлением в сварных конструкциях из металлов и сплавов для выявления трещин, непроваров, пор, неметаллических и металлических включений. Стандарт не устанавливает методы ультразвукового контроля наплавки. Необходимость проведения ультразвукового неразрушающего контроля, объем контроля и размеры недопустимых дефектов устанавливаются в стандартах или технических условиях на продукцию.

Данный вид применим при контроле технологических трубопроводов (как стальных, так и полимеров), металлоконструкций, технологического оборудования, а также при проведении толщинометрии. Отличительной чертой данного метода является оперативность при проведении испытаний, применимость к большинству типов сварных соединений.

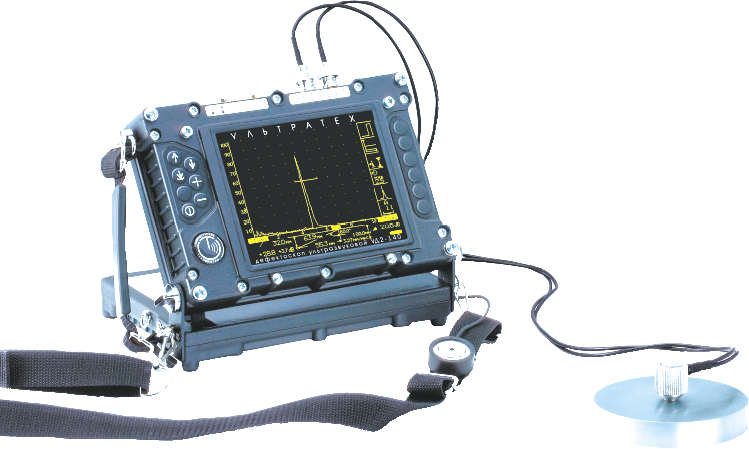

Дефектоскоп УД2 140

Назначение:

Ультразвуковой дефектоскоп УД2 140 был разработан для проведения замеров на выявление дефектов (нарушений сплошности и однородности) материалов, изделий и сварных соединений методом неразрушающего контроля.

Особенности:

Прибор УД2 140 проводит неразрушающий контроль различных материалов и изделий (в их число входят сварные соединения) на нарушение однородности, сплошности и выявление дефектов.

Дефектоскоп УД2 140 выполняет следующие функции:

- Обнаруживает дефекты, неоднородности.

- Определяет координаты дефекта.

- Измеряет амплитуду сигналов дефекта.

- Измеряет скорость распространения УЗК (продольных и поперечных) в различных материальных средах.

- Накапливает и хранит результаты контрольных замеров, которые в дальнейшем можно перенести в память персонального компьютера.

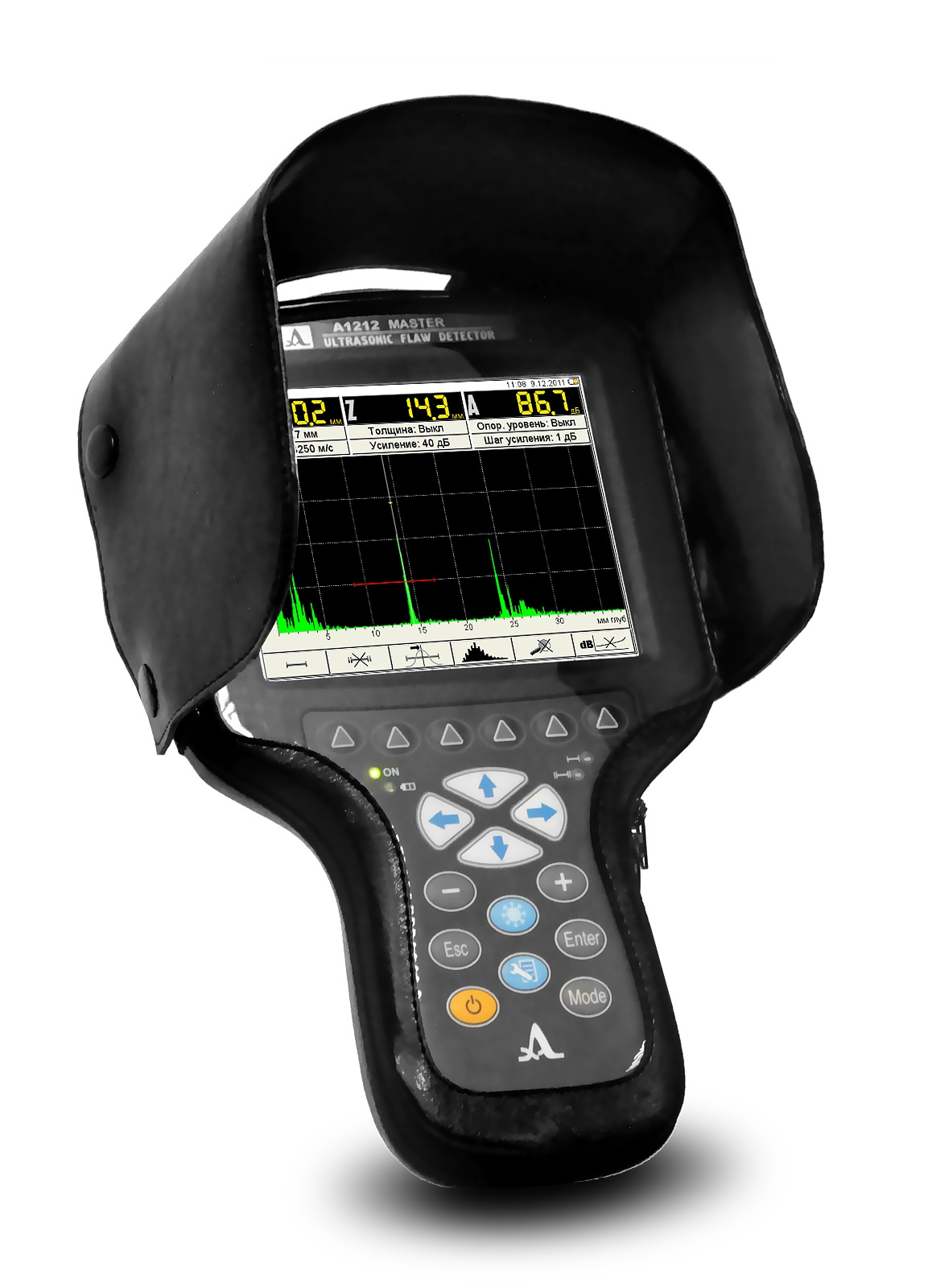

Ультразвуковой дефектоскоп А1212 МАСТЕР

Ультразвуковой дефектоскоп А1212 MАСТЕР – полностью цифровой, малогабаритный ультразвуковой дефектоскоп общего назначения со встроенной функцией АРД-диаграмм. Обеспечивает реализацию типовых и специализированных методик ультразвукового контроля, высокую производительность и точность измерений.

Области применения:

- контроль сварных соединений различных типов

- поиск непроваров, несплавлений, пор, трещин, внутренних расслоений и других дефектов в сварных соединениях

- определение координат и оценка параметров дефектов типа нарушений сплошности и однородности материала в изделиях из металлов и пластмасс

- при использовании специализированных преобразователей прибор позволяет решать всевозможные задачи: контроль осей железнодорожных вагонов, контроль стальной арматуры и т.п.

Желаете заказать диагностику и неразрушающий контроль?

Имеются вопросы?

Отправьте запрос и получите

индивидуальное предложение

ВИЗУАЛЬНЫЙ КОНТРОЛЬ

Визуально-измерительным контролем проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных соединений. Обычно внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля.

Визуальный контроль во многих случаях достаточно информативен и является наиболее дешевым и оперативным методом контроля.

Контроль заготовки и сборки. Внешнему осмотру подвергают свариваемые материалы для выявления (определения отсутствия) вмятин, заусенцев, окалины, ржавчины и т. п. Проверяют качество подготовки кромок под сварку и сборку заготовок.

Применяемое оборудование:

Комплект для визуального и измерительного контроля предназначен для проведения комплексного визуального и измерительного контроля качества:

- основного металла;

- сварных соединений и наплавок;

- подготовки деталей к сварке;

- при изготовлении, монтаже и ремонте оборудования и трубопроводов;

- при техническом диагностировании в процессе эксплуатации изделий в соответствии с требованиями чертежей, нормативно-технических документов, в т.ч. объектов, подведомственных Госгортехнадзору России и Госатомнадзору России.

КАПИЛЛЯРНАЯ ДЕФЕКТОСКОПИЯ

Контроль капиллярным методом осуществляется в соответствии с ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования.”

Капиллярная дефектоскопия основана на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей материала объектов контроля и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Капиллярная дефектоскопия предназначена для обнаружения поверхностных и сквозных дефектов в объектах неразрушающего контроля, определения их расположения, протяженности (для протяженных дефектов типа трещин) и ориентации по поверхности.

Капиллярная дефектоскопия позволяет контролировать объекты-любых размеров и форм, изготовленные из черных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твердых неферромагнитных материалов.

Необходимым условием выявления дефектов типа нарушения сплошности материала капиллярными методами является наличие полостей, свободных от загрязнений и других веществ, имеющих выход на поверхность объектов и глубину распространения, значительно превышающую ширину их раскрытия.

Капиллярные методы подразделяют на основные, использующие капиллярные явления, и комбинированные, основанные на сочетании двух или более различных по физической сущности методов неразрушающего контроля, одним из которых является капиллярный.

Набор SHERWIN

Назначение:

Цветной капиллярный метод неразрушающего контроля применяется для обнаружения поверхностных дефектов (щелей, пор и пр.) в металлах, а также во многих видах пластиков и керамик. Широко применяется для контроля целостности сварного шва.

Особенности:

Дефекты проявляются в виде красных “следов” на белом фоне. В результате проведения цветного контроля дефекты обнаруживаются в виде ярких четких красных линий на белом фоне. Сам же процесс обычно делят на 3 этапа.

1-ый этап состоит в нанесении жидкого красного Пенетранта, который проникает в поверхностные дефекты.

2-ой этап – удаление излишков Пенетранта с поверхности объекта контроля.

3-ий этап – нанесение проявителя, содержащего белое пигментное вещество, способствующее “вытягиванию” Пенетранта из дефектов и одновременно служащее для повышения контрастности.

МАГНИТОПОРОШКОВЫЙ КОНТРОЛЬ

Магнитопорошковый метод неразрушающего контроля основан на явлении притяжения частиц магнитного порошка магнитными потоками рассеяния, возникающими над дефектами в намагниченных объектах контроля.

Магнитопорошковый метод предназначен для выявления поверхностных и подповерхностных нарушений сплошности: волосовин, трещин различного происхождения, непроваров сварных соединений, флокенов, закатов, надрывов и т.п.

Магнитопорошковый метод применяют для контроля объектов из ферромагнитных материалов с магнитными свойствами, позволяющими создавать в местах нарушения сплошности магнитные поля рассеяния, достаточные для притяжения частиц магнитного порошка.

Устройство намагничивающее МД-7

Устройство намагничивающее МД-7 на постоянных магнитах предназначено для намагничивания отдельных участков деталей и изделий из ферромагнитных материалов при контроле.

Магнитный дефектоскоп МД-6

Дефектоскоп магнитный МД-6 предназначен для магнитопорошкового контроля сварных соединений, строительных металлоконструкций, подъемных механизмов, котельных установок, деталей железнодорожного транспорта, объектов трубопроводного транспорта и др.

Дефектоскоп МД-6 не требует электропитания, что позволяет использовать его во взрыво- и пожароопасных средах, на строительных площадках, участках сборки и сварки, в полевых условиях.

В качестве намагничивающих элементов использованы постоянные магниты.

Ферритометр магнитный МФ-51НЦ

МФ-51НЦ предназначен для измерения содержания ферритной фазы (СФФ) в металле сварных швов, в наплавленных антикоррозионных покрытиях, заготовках, в деталях и готовых изделиях из коррозионно-стойких нержавеющих хромоникелевых сталей аустенитного и аустенито-ферритного класса.

Преимущества работы с нами

Скорость принятия организационных решений

Руководство компании «ПромТрубМонтаж», используя высокую организованность сотрудников делопроизводства, способно в кратчайшие сроки подготовить проект для выполнения поставленных клиентом задач.

Ориентация на клиентов

На основе выявленных потребностей, удовлетворение всех требований заказчика. Индивидуальный подход и эксклюзивные решения на всех этапах проекта, основываясь на пожеланиях Заказчика с предоставлением полного комплекса услуг от стадии проектирования до сдачи объекта.

Профессионализм

Мы располагаем штатом лучших специалистов – профессиональных, опытных строителей, квалифицированных водителей, консультантов и менеджеров – проектов. Работаем с качественными, проверенными материалами на современном оборудовании.

Гибкость

Постоянное совершенствование процессов, является одним из основных принципов деятельности Компании «ПромТрубМонтаж», для уменьшения стоимости предоставляемых услуг.

Технологичность

Все работы производятся с использованием передовых технологий, качественных материалов и современного оборудования.

Качество

Производство работ осуществляется на основе разработанной системы управления качеством, в соответствии со всеми международными стандартами.

Надежность

Качественное выполнение взятых на себя обязательств – залог стабильности и высокого профессионализма.

Уровень обслуживания

Наивысший уроверь, признанный крупными предприятиями.

Желаете заказать диагностику и неразрушающий контроль?

Имеются вопросы?

Отправьте запрос и получите

индивидуальное предложение